Controlul motorului termic cu caldura reziduala dezvoltat de Echogen Power Systems

Se cauta 20 de ingineri si tehnicieni la o companie de echipamente electrice din Cluj

Compania Energom infiintata in urma cu zece ani, cu capital francez la Cluj, intentioneaza sa angajeze 20 de ingineri si tehnicieni, anul acesta. Astfel, compania va ajunge sa aibe 100 de salariati.

- Program Examen Autorizare ANRE - Primavara 2013

- Electricienii au cea mai mare stabilitate la serviciu

- Locuri de munca pentru inginerii romani, in strainatate

- Program Examen Autorizare ANRE -Toamna 2012

- Regulamentul Concursului National ''Electricianul Anului 2012 - SONEL''

- Profitul General Electric a scazut in primul trimestru

- ANRE organizeaza sesiunea de Primavara 2011 a examenului de autorizare a electricienilor

Controlul motorului termic cu caldura reziduala dezvoltat de Echogen Power Systems

Controlul motorului termic cu caldura reziduala dezvoltat de Echogen Power Systems utilizand software si hardware National Instruments

Autor(i):

Darryn R. La Zar - Wineman Technology Inc.

Domeniu:

Industria energetica

Produse:

Modulul Real-Time, Biblioteca Modbus pentru LabVIEW, LabVIEW, Internet Toolkit, cRIO-9114, Modulul FPGA, NI 9476, NI 9219, NI 9265, NI 9203, NI 9213, NI 9144, NI 9426, PID si Fuzzy Logic, NI 9208

Provocarea:

Dezvoltarea unei aplicatii Real-Time pentru controlul si monitorizarea unui motor termic Echogen Power Systems si o aplicatie in sistemul de operare Windows pentru supravegherea locala si de la distanta a starii de functionare si a datelor operationale ale intregului sistem.

Solutia:

Dezvoltarea unei solutii personalizate cu ajutorul NI LabVIEW pentru a controla motorul termic cu caldura reziduala EPS250TDEMO de la Echogen Power Systems, prin utilizarea platformei NI CompactRIO pentru a asigura un control deterministic al sistemului cu bucle multiple de control de tip PID si prin configurarea sistemului pentru a colecta date de la o varietate de intrari de senzori si numeroase I/O analogice si digitale.

„Am optat pentru controlerul in timp real CompactRIO pe fondul nevoii de sincronizare avansata a intrarilor si iesirilor.”

Motorul termic EPS250TDEMO cu caldura reziduala, un sistem proprietar dezvoltat de Echogen Power Systems, poate recupera energia termica provenita de la o varietate de surse si vizeaza in principal valorificarea caldurii reziduale industriale. Motorul termic EPS250TDEMO utilizeaza dioxid de carbon in stare supercritica, sau in combinatie cu alte fluide de lucru, pentru crearea unui ciclu generator de energie. Aceasta tehnologie este mult mai eficienta, deoarece genereaza putere la punctul de utilizare. Un alt avantaj al sistemului este ca prin lipsa transferului de energie pe distante lungi, se elimina pierderile de transmisie si se reduc emisiile de carbon. Wineman Technology Inc. a ajutat la dezvoltarea controlerului si a sistemului de monitorizare a starii de functionare a unitatii, pentru motorul termic EPS250TDEMO de 250 kW putere neta nominala (Figura 2). Unitatea initiala urmeaza sa devina operationala la unul dintre principalii furnizori de utilitati la nivel national din Statele Unite in 2010. Figura 2: Motorul termic EPS250TDEMO de la Echogen Power Systems in timpul fazelor de dezvoltare si constructie in laborator

Motorul termic EPS250TDEMO in curs de brevetare, este compus din cinci elemente principale: schimbatoare de caldura, fluide de lucru, pompe, un dispozitiv de expansiune si un generator, care ii permit sa produca energie in mod exclusiv, de la o varietate de surse de caldura. Fluidul de lucru este pompat in jurul unei bucle inchise prin intermediul unei pompe primare de circuit. Un schimbator de caldura adauga energie termica la fluidul de lucru inainte ca lichidul sa fie introdus in dispozitivul de expansiune, care transforma energia din fluidul de lucru in energie electrica prin intermediul generatorului. Schimbatoarele de caldura suplimentare condenseaza fluidul inainte de a-l returna in pompa de circuit si recicleaza caldura in interiorul sistemului.

Am optat pentru controlerul in timp real CompactRIO pe fondul nevoii de sincronizare avansate I/O. EPS250TDEMO este o unitate conceputa in primul rand pentru testare; printre cerintele sistemului se numara achizitia de date de la peste 75 de senzori si controlul a peste 40 de dispozitive via Modbus, prin semnale analogice si digitale. In plus, am folosit mai multe PID-uri pentru a controla sistemul pe baza unor specificatii diverse, inclusiv presiunea circuitului, caldura fluidului, masa sistemului, debitul si sarcina turbinei in diferite locatii in cadrul circuitului.

Cerintele suplimentare includ o monitorizare a mai mult de 50 de semnale digitale de feedback; monitorizarea, inregistrarea si actionarea a 90 de alarme de proces; colectare de date pentru mai mult de 150 de semnale; arhivare de date; comanda manuala; comunicare Modbus la o unitate de transmisie cu frecventa variabila (variable frequency drive-VFD); senzorul de masurare al debitului masic si controlul sarcinii turbinei; si o executie de calcule in timp real a mai mult de 25 de parametri de proces.

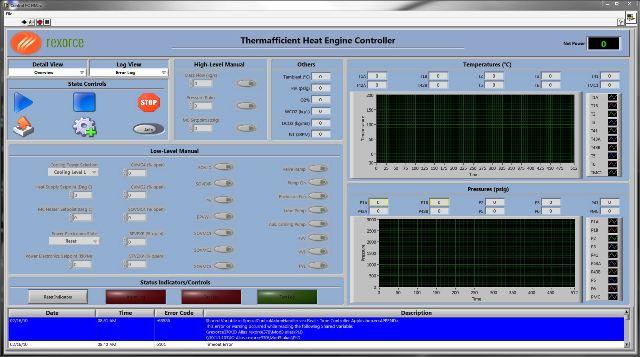

Aplicatii LabVIEW pentru sistemul de operare Windows

Noi am proiectat sistemul ca sa functioneze de la distanta, dar am conceput o interfata om-masina (HMI) pentru controlul si monitorizarea locala. Am dezvoltat o aplicatie Windows pentru a permite unui operator sa interactioneze cu controlerul motorului termic de la un PC, printr-o conectare la retea. Cu ajutorul interfetei HMI specifica acestei aplicatii, utilizatorul poate vizualiza starea curenta si semnalele achizitionate de la controler si sa seteze variabile de intrare definite de utilizator. Interfata HMI permite controlul manual al motorului termic (Figura 3).

Figura 3: Display-ul interfetei utilizator cu comanda manuala si automata pentru motorul termic EPS250TDEMO de la Echogen Power Systems, dezvoltat cu ajutorul LabVIEW 2009

De asemenea, am dezvoltat o a doua aplicatie Windows pentru a permite vizualizarea de la distanta a datelor colectate de la controlerul in timp real. Functia HMI in cazul acestei aplicatii consta intr-o interfata multi-tab care grupeaza in mod corespunzator specificatiile in functie de canalele si controalele similare. Am implementat o serie de variabile partajate disponibile in retea pentru procesul de comunicare a datelor (schimb de date) si o comunicare bazata pe mesaje (comenzi de trimitere) prin conexiune Ethernet, intre controler si PC-urile Windows care ruleaza aplicatiile personalizate LabVIEW. Utilizarea variabilelor partajate in functionarea unui motor asupra controlerului in timp real, a redus in mod semnificativ timpul de dezvoltare.

Aplicatia LabVIEW in timp real

Aplicatia LabVIEW Real-Time care ruleaza la nivelul controlerului CompactRIO se compune din procese cheie multiple, precum procesul de comanda, logica de control, controlul de tip PID, comunicarea prin retele de porti logice reconfigurabile (FPGA), comunicarea Modbus, verificarea valorilor limita, colectarea si arhivarea datelor.

Procesul de comanda

Avand o memorie tampon activa, variabilele partajate disponibile in retea creeaza un buffer FIFO (primul intrat, primul iesit), care este utilizat drept strat de transport pentru comenzile date de HMI controlerului. Prin incorporarea datelor necesare la nivelul comenzii, ii putem asigura coerenta si putem evita competitia intre procese („race condition”). Comanda primita de la gazda trece la o bucla de control logic prin intermediul unei cozi de asteptare.

Logica de control si controlul de tip PID

Utilizand o arhitectura bazata pe un automat de stare, am conceput o procedura extensibila si usor de gestionat pentru a efectua pornirea automata, oprirea controlata si de urgenta, cat si operarea manuala. Trecerea prin logica de control este determinata din coada de asteptare alimentata in bucla de comanda a procesului, iar starea actuala a sistemului este transmisa pana la interfata HMI Windows pentru afisare.

Cu ajutorul setului de instrumente LabVIEW PID si Fuzzy Logic Toolkit, am controlat cu usurinta peste cinci PID-uri in mod simultan. Parametrii PID de control sunt incarcati dinamic dintr-un fisier de configurare pastrat de Echogen dintr-o alta aplicatie personalizata de configurare LabVIEW.

Comunicarea FPGA

Pentru semnalele care necesita timp de esantionare mai mare de 1 kHz, am utilizat reteaua de porti logice reconfigurabile pentru a achizitiona si a transmite datele la controlerul in timp real, prin acces direct la memorie (DMA). De asemenea, am utilizat FPGA-ul ca un coprocesor pentru a analiza semnalele complexe, eliberand in acest timp procesorul aplicatiei in timp real pentru alte fire critice de executie. In cazul semnalelor care nu necesita viteze mari de esantionare, am utilizat NI Scan Engine, economisind astfel semnificativ timpul de dezvoltare, intrucat majoritatea semnalelor erau compatibile cu NI Scan Engine. Modul hibrid CompactRIO ne-a conferit avantajul unor viteze ridicate de achizitie prin utilizarea FPGA si al unui timp de dezvoltare redus cu ajutorul Scan Engine.

Comunicarea Modbus

Utilizand biblioteca Modbus pentru LabVIEW de la NI, am comunicat usor cu dispozitivele externe ale clientului nostru. Datele achizitionate prin Modbus au fost transmise la logica de control si la buclele de prelucrare a datelor, prin intermediul variabilelor partajate la un singur proces, cu buffere FIFO in timp real.

Verificarea limitelor

Am verificat valorile limita ale fiecarui alias I/O in raport cu numeroase serii definite de utilizator, mentinute in aplicatia de configurare. Fiecarei serii ii corespunde o actiune definita de utilizator care variaza din punct de vedere al gravitatii. Atunci cand s-a depasit o valoare limita, o actiune corespunzatoare a fost trimisa la bucla de control logic pentru procesare. Intrucat alias-ul I/O contine toate informatiile de gradare, utilizatorul a putut defini valorile limita in unitatile de inginerie. Mai mult, prin utilizarea alias-urilor I/O, dispozitivele fizice au putut fi schimbate in cadrul sistemului, fara modificarea codului.

Colectarea de date

Toate datele monitorizate si calculate sunt scrise intr-un fisier creat la inceputul fiecarei zile. Avand un segment de cod care inchide automat fisierul existent si creeaza altul nou, la un interval definit de utilizator, acesta poate accesa fisierele scrise in prealabil, inainte ca aplicatia sa fie finalizata.

Toate fisierele de date create anterior sunt arhivate si transferate prin FTP la un server actionat de la distanta pentru analiza, depozitare, si/sau scriere la un server SQL. Acest lucru a fost usor de realizat cu ajutorul IV-urilor FTP incluse in setul de instrumente LabVIEW Internet Toolkit. In plus, folosirea acestei metode de arhivare a minimizat gradul de utilizare a hard disk-ului.

Valorificarea energiei caracteristica tehnologiei NI

Pentru a accesa datele citite si scrise in diferite bucle de-a lungul aplicatiei, am utilizat variabile partajate la un singur proces, cu buffere FIFO in timp real. Variabilele partajate la un singur proces au reprezentat o solutie mai simpla si mai iscusita decat administrarea unor referinte FIFO in timp real. Prin utilizarea NI Distributed System Manager in timpul dezvoltarii, am obtinut o locatie centrala pentru sistemele de monitorizare din retea, gestionand datele publicate si accesand variabilele partajate disponibile in retea si variabilele I/O fara a fi necesara o aplicatie personalizata LabVIEW. De asemenea, este posibila scrierea la variabilele disponibile in retea pentru a regla si ajusta de la distanta setarile de proces, fara nevoia explicita pentru o interfata dedicata utilizatorului. In cele din urma, utilizand toolkit-urile si modulele de la National Instruments, ne-am adaptat repede sistemul la cerintele din ce in ce mai avansate ale clientului nostru.

Informatii despre autor: SC National Instruments Romania SRL

B-dul Corneliu Coposu, nr. 167A, et.I, Cluj Napoca, CP 400228

Tel.: 0800 894 308

E-mail: ni.romania@ni.com

Arhivarea datelor

Darryn R. La Zar

Wineman Technology Inc.

| 01/02/2011 - Acest articol a fost citit de 3145 ori | Tweet Recomanda |

|

Nota acordata: 1 (data de 74 vizitatori)

|

| Produse si servicii ale companiilor | Companiile active sunt aici |

| Alte stiri din categoria "National Instruments" |

|

| TOP STORY |

Noua BSP41 pentru identificarea simplă a tablourilor electrice

Tablourile electrice pot fi identificate acum mai eficient cu noua imprimantă de identificare a firelor și tablourilor BSP41.

Identificați toate blocurile terminale

Noua imprimantă de identificare a firelor È™i tablourilor BSP41 poate imprima pe etichete de identificare rigide pentru toate mărcile majore de blocuri terminale È™i componente pentru tablouri electrice. Cu BSP41, constructorii de tablouri nu mai au nevoie de câte o imprimantă de etichete rigide pentru fiecare marcă utilizată. Brady Corporation oferă o listă de mărci de blocuri terminale care au fost testate în privinÈ›a compatibilității cu noua BSP41.

... Citeste articolul